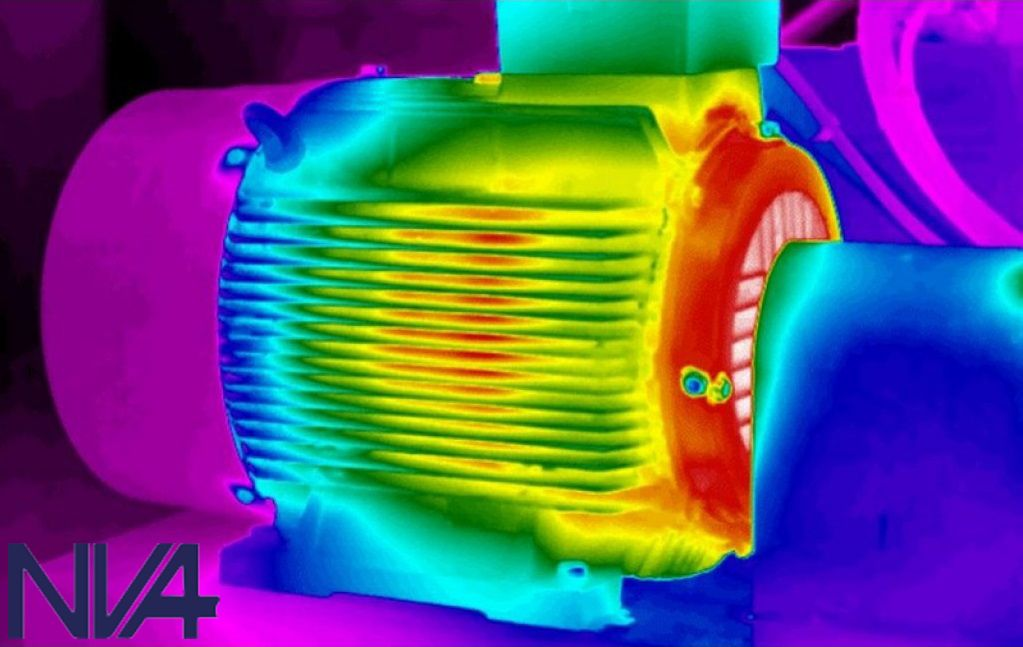

Термография подшипников: как контролировать перегрев?

Перегрев подшипников — один из наиболее опасных и часто встречающихся признаков неисправности в электродвигателях, насосах, редукторах и промышленном оборудовании. Избыточная температура ускоряет старение смазки, разрушение дорожек качения и может привести к аварийному останову механизма.

Термография — это удобный и точный метод контроля теплового состояния подшипников, позволяющий выявить проблему на ранней стадии, ещё до появления вибраций и шума.

Ниже разберём, как правильно использовать термографию, какие температуры считаются нормой, и когда подшипник нужно срочно останавливать.

1. Что такое термография подшипников?

Термография — это бесконтактный метод диагностики, основанный на измерении инфракрасного излучения от поверхности подшипника или корпуса.

Используются:

ручные пирометры (дешёвые, но менее точные);

инфракрасные тепловизоры (FLIR, Testo, UNI-T и др.);

стационарные тепловые датчики (для непрерывного мониторинга).

Метод применяется в:

электродвигателях

насосах

вентиляторах

конвейерах

компрессорах

редукторах

2. Нормальные рабочие температуры подшипников

Температура зависит от режима работы, типа смазки и конструкции.

Ориентировочные допустимые температуры:

| Тип оборудования | Норма | Критическая зона |

|---|---|---|

| Электродвигатели | 40–80 °C | > 90–100 °C |

| Насосы | 50–85 °C | > 95 °C |

| Редукторы | 50–90 °C | > 95–110 °C |

| Высокоскоростные механизмы | 60–100 °C | > 110 °C |

Важно:

Смазка начинает разрушаться уже при 120–130 °C, а её срок службы падает вдвое при каждом +10 °C роста температуры.

3. Основные причины перегрева подшипников

3.1. Недостаток или избыток смазки

Одна из самых распространённых причин.

Недостаток → трение увеличивается → температура растёт

Избыток → смазка вспенивается → ухудшается охлаждение

Норма: заполнение 1/3–1/2 объёма подшипника.

3.2. Загрязнённая смазка

Пыль, стружка, вода создают абразив и вызывают локальные точки перегрева.

3.3. Неправильная посадка или перекос

Если подшипник установлен с перекосом или натягом выше допуска — температура растёт быстро.

3.4. Износ дорожек и тел качения

Питтинг и раковины вызывают локальные зоны трения → резкий рост температуры.

3.5. Увеличенная нагрузка

Перегрузка приводит к росту температуры даже при качественной смазке.

3.6. Дефекты уплотнений

Повреждённые уплотнения пропускают воду и грязь — температура растёт из-за коррозии и загрязнений.

3.7. Электрическая эрозия

Особенно в электродвигателях с частотниками.

Ток проходит через подшипник → появляются «точечные прожиги» → температура растёт.

4. Как правильно проводить термографию подшипников

4.1. Выбор точек измерения

Фиксировать температуру нужно:

по центру корпуса подшипника

в зоне ближайшего расположения дорожек качения

на обоих концах вала (если возможно)

Не измеряют:

по краю корпуса

по болтам

по участкам, где отражается инфракрасное излучение

4.2. Условия проведения измерения

работа оборудования на номинальной нагрузке (не на холостом ходу)

стабильная температура окружающей среды

одинаковые точки замера каждый раз

отсутствие прямого солнечного нагрева

4.3. Оценка температурных аномалий

Важно понимать не только абсолютную температуру, но и разницу температур относительно нормы:

+10–15 °C — смазка стареет быстрее, требуется проверка

+20–30 °C — нарушение смазки или повышенное трение

+40 °C и выше — высокая вероятность разрушения подшипника в ближайшее время

4.4. Тепловизор: на что смотреть

При съёмке тепловизором обращают внимание на:

горячие точки (hot spots)

неравномерность нагрева

полосы или пятна перегрева

различия между левым и правым подшипником (если узел двойной)

5. Примеры дефектов, которые видны по термографии

✔ Недостаток смазки

Равномерный общий перегрев корпуса.

✔ Избыточная смазка

Температура увеличивается, но вокруг подшипника может быть вытесненная смазка.

✔ Перекос или неправильный монтаж

На тепловизоре видна зона локального перегрева сбоку подшипника.

✔ Износ дорожек качения

Чёткие «горячие пятна» в зоне тел качения.

✔ Электрическая эрозия

Высокие температуры на обоих подшипниках электродвигателя.

6. Как предотвратить перегрев подшипников

использовать правильную смазку (литиевую, полимочевинную, высокотемпературную — по условиям)

соблюдать дозировку

менять смазку по графику

защищать подшипники от влаги и пыли

контролировать посадку и монтаж

балансировать вращающиеся элементы

использовать изолированные подшипники при работе с частотниками

7. Вывод

Термография — простой, но высокоэффективный инструмент профилактики перегрева подшипников. Она позволяет обнаружить дефекты задолго до остановки оборудования, снизить риск аварий и продлить срок службы подшипников в 1,5–3 раза. Регулярные тепловизионные обследования — обязательная часть обслуживания промышленного оборудования.